油脂加工分为两大板块:油脂制取和油脂精练;

油脂制取又分为三部分:预处理、榨油和浸出;浸出工艺设备中则以蒸脱机最为重要,下面我们就来探讨蒸脱机与蒸汽阀门的选用问题。

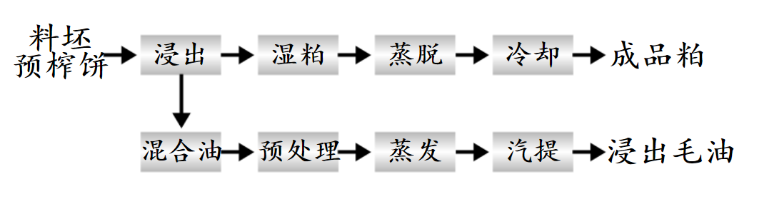

一、油脂浸出工艺流程

二、蒸脱工艺及设备说明

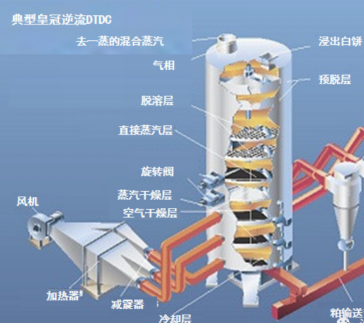

蒸脱机是制油浸出车间的重要设备,它不仅关系到豆粕的质量,同时也关系到加工成本、经济效益和车间的生产安全。豆粕是大豆经过清理、破碎、轧胚、膨化、浸出、蒸脱、干燥和冷却工序得到的产品。从溶剂浸出器中出来的油根据原料的不同含25%到35%的溶剂,这些湿粕必须经过脱溶,干燥和冷却,这些工序都是通过蒸脱干燥机(也称为DTDC)进行的。DTDC由预脱层、混脱层、直接汽层、抽气层、干燥层和冷却层组成。大型项目DTDC中蒸脱部分(DT)和干燥冷却部分(DC)是分开设计的,小型项目DT和DC一般制作成一体。

湿粕从DT顶部进入最上层,物料由上向下依次进入各层,DT有四种不同类型的层:预脱溶层, 逆流层(烤粕层), 直接汽层, 和蒸汽干燥层(节能层)。为提高物料温度并蒸发溶剂,必须使用间接蒸汽加热或直接蒸汽喷射。

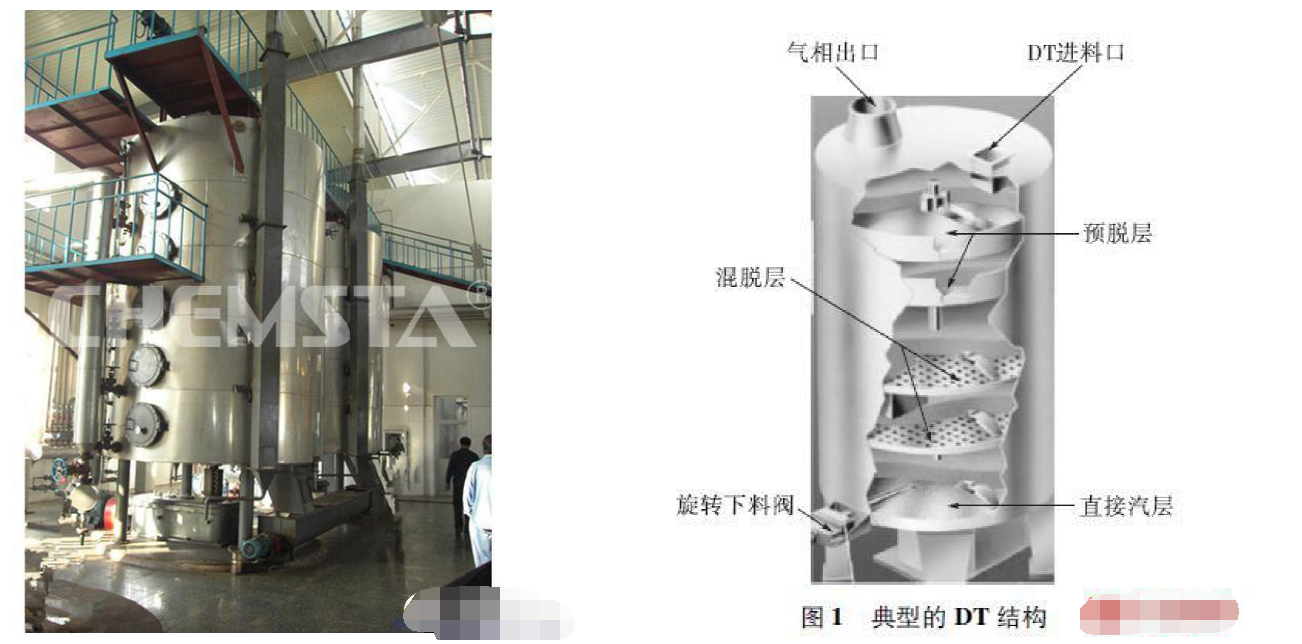

1、典型的DT结构如下图:

2、预脱层结构及控制

预脱层是通过底部夹层对湿粕进行间接加热,从而使粕中溶剂蒸发,湿粕的温度由刚进入时的58℃上升至正己烷的沸点68℃,10%~25%的溶剂在预脱层被去除。预脱层夹层蒸汽压力正常控制在0.8MPa以上(一般10Barg),温度高于175℃(一般185℃)。DT中预脱层数量可多至7层,或可少至1层。

3、混脱层结构及控制(也叫逆流层或脱溶层)

混脱层同时具有直接加热和间接加热,通常设计1~4层,直接汽主要来自直接汽层通入的水蒸气和下层蒸发出来的正己烷气体;间接蒸汽为新鲜蒸汽,压力和温度与预脱层的一致。

豆粕从预脱层进入混脱层首层——DT最为关键的一层,直接蒸汽在混脱层首层被大量冷凝,在直接汽和间接汽的作用下,豆粕温度由68℃迅速上升至100℃,由于水蒸气的冷凝,豆粕水分急剧上升至17%~21%。温度和水分的上升,使豆粕蛋白发生变性,溶解度由90%降至45%。豆粕离开混脱层首层时,99%的溶剂已被脱除。

(经验值:预脱层这里,3kg的蒸汽就能够加热100kg的粕,1kg的蒸汽可以蒸发湿粕中6~7kg的正己烷。)

4、直接汽层结构及控制

通入直接汽层的直接汽量占DT总耗汽量的75%,直接汽夹层上表面设计有大量的小孔,用于直接汽进入料层。直接汽层孔径和数量是根据直接汽流量决定的,通常直接汽层压力设计为0.35~0.7barg,最高不能超过1barg。车间供应的直接汽压力通常为10 barg 压力饱和蒸汽 (185℃),通过流量调节阀后,水蒸气变为0.35~0.7barg的过热蒸汽(150~160℃)。因此,DT直接汽层夹层上表面温度通常为155℃左右。

DT直接汽量由薄膜气动调节阀根据DT顶部气相温度由PID控制,DT气相温度高时,薄膜气动调节阀开度减小;气相温度低时,薄膜气动调节阀开度相应增加。

5、DC干燥冷却机

DC作用主要是对粕进行干燥冷却,湿粕与空气在DC干燥冷却层进行逆流换热,将水分由19%降至12.5%左右,即带走6.5%左右的水分。干燥层(热风层)是风机将热风通过底部的夹层吹入料层之中,将粕的水分脱除。热风经过饱和蒸汽加热器加热达到一定的温度。在脱除粕的水分的同时粕的温度也降低至50-60℃。

本次忽略DC部分的说明,着重解说DT部分。

三、DT直接蒸汽怎么配置阀门最合理?

实际生产过程中,间接蒸汽管路的阀门容易选型,一般都不太容易出故障,但是DT直接汽管路阀门就比较复杂,需要考虑的因素较多,比较容易出问题,寿命也相对较短,尤其是气动调节阀。

常见问题1:

以1000~5000T/D大豆生产线为例,一般来到蒸脱机的压力为9~10Barg,直接汽管道为DN80~150,蒸汽流量大约3~12t/h,有些工厂管径偏大,可能为DN200,阀门也选型过大,造成控制不准,噪音很大,寿命缩短;有些工厂管径偏小,可能只有DN50,造成阀门全开都不够流量,经常需要打开旁通补汽。

常见问题2:

蒸汽含水多,湿度大,气相温度偏高,难以控制,能耗大。

常见问题3:

没有安装流量计,系统配置不完善,没有完善的节能措施。

分析:从分汽缸出来的蒸汽,应该按照正常30m/s流速来选择管径和阀门, 截止阀、过滤器和汽水分离器等常规阀门口径应与管道同径,流量计和气动调节阀应该计算Kv值后再据此选型,一般可以比管径小一级;如果调节阀没有缩径,则需要选用偏小一级的Kv值。

解决:

1、建议气动控制阀和流量计严格计算Kv值并选型,其他阀门不要随意缩径;

2、建议加装汽水分离器,提高蒸汽干度(也就是提高蒸汽品质),且装到流量计前面,同时保护流量计和气动调节阀;

3、建议加装流量计,且严格保证流量计前后的安装间距,随时关注系统能耗指标,为节能降耗提供有效依据;

4、建议加装气动开关阀,可自动切断蒸汽。

原因和计算过程如下:

四、控制阀选型:

根据一次压力、二次压力和蒸汽流量等参数计算Kv值,然后严格选型。

比如某公司工况: 用于DT直接汽,管径DN150,蒸汽压力9~10barg,流量12~12.8t/h,由此计算出控制阀最大流量系数Kv=92.75,选用Kv=250,这时阀门最大开度在74.68%,小于90%,属于合理开度。根据Kv值,选择DN125的波纹管密封气动控制阀合适,但是基于上面的分析说明,也可以选用DN150口径的,型号为PCV3000-B,DN125或150,PN25法兰连接,Kv=250。

此型号控制阀优势(相比传统填料密封控制阀):波纹管密封结构,确保零外漏;因为没有填料的摩擦阻力作用,反应速度更快,控制精度更高;内密封面堆焊司太立合金,更耐冲蚀汽蚀,关闭时采用平面密封,关闭更严密,使用寿命更长。

备注:Kv=Gs/(13.8*P1)=12800/(13.8*10)=92.75

具体的参见附件《调节阀计算书》

Kv值选型过大或阀门选型过大:造成控制精度降低,寿命缩短;

选型过小:即使阀门全部打开,流量也不够,物料无法升温。

五、为什么截止阀和过滤器要选用DN150,不能用DN125的?

1、管径的选择:

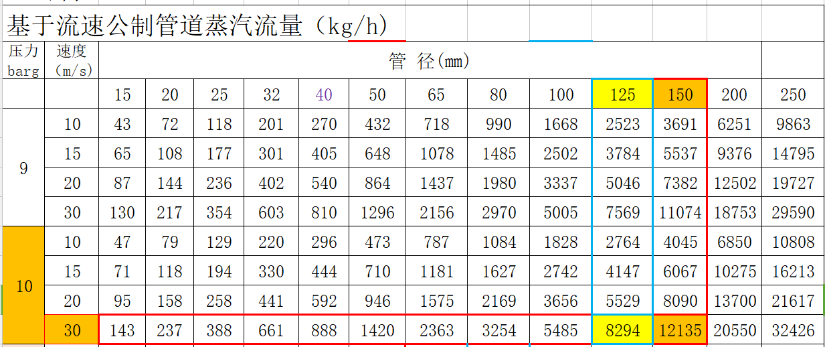

根据实际蒸汽压力和流量,从下表中查看应该选用多大的管径,一般蒸汽管道和阀门(包括截止阀和过滤器)

选管径时参考30m/s的流速。

从下表查出,10barg压力时,DN150蒸汽管道的最大流量为12135kg/h,满足要求,DN125管道的流量只有8294kg/h,偏小。

2、流速计算

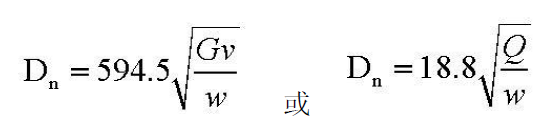

对于蒸汽、给水、工业水等单相流体的管道,根据选定的介质允许流速,就得出如下简化公式:

式中:Dn——管道内径(mm)

G——介质质量流量(t/h)

Q——介质体积流量(m3/h)

v——介质比容(m3/kg)--根据蒸汽压力查蒸汽表可得

w——介质流速(m/s)

现在已知我们的流量G=12.8t/h,如果管径DN125,查蒸汽表得知 9barg压力时蒸汽比容v=0.197945m3/kg

可以反推出蒸汽流速w=57m/s

由此看出,比正常流速增大了一倍,所以蒸汽对阀门密封面的冲蚀汽蚀将会大大增加,噪音也增加。

所以说,过滤器和截止阀不能用DN125的,是不能缩径的,应该用DN150。那为什么气动阀又可以缩径呢?因为气动阀的流量计算与管道流量计算方法完全不同,比较复杂,这里省略,所以我们经常发现气动控制阀、减压阀和流量计等,选型时都需要做缩径,而截止阀、过滤器、汽水分离器等选型时不能缩径,而是直接与管道同径。

六、为什么要加汽水分离器?

1、汽水分离器的作用:用于除去悬浮在蒸汽系统中的气态的小液滴,以得到高品质的干蒸汽,即提高蒸汽干度;

在汽水分离器下部安装一组DN25的浮球式疏水阀组,将冷凝水排出。建议选用way’s汽水分离器SP25,口径DN150,这样,下游的蒸汽干度可达99%。

2、哪些位置需要安装汽水分离器?

选用汽水分离器的目的是提高蒸汽品质,避免管道产生水锤震动,避免水分对阀门管道和设备的腐蚀汽蚀,提高热效率,主要有以下位置需要安装汽水分离器:

A、流量计前端:主要是为了计量准确,在外购蒸汽的流量计前面,增加一个汽水分离器,既可以保护流量计免受冲蚀汽蚀,也可以使计量更加准确,保证双方都不吃亏!

B、蒸汽总管:提高输送效率,消除水锤和震动;

C、分汽缸出汽主管上:有时总管管径很大,DN150及以上,大口径汽水分离器价格很贵,这种情况,如果距离也不是很远,可以考虑在分汽缸出汽主管上分别安装DN100或以下口径的汽水分离器;

D、减压阀前端:蒸汽减压阀最怕进水,一旦有水进入,会导致减压阀失效,因此建议在每个减压阀前面加装汽水分离器;

E、控制阀前端,尤其是用作蒸汽调压(减压)的控制阀前端:虽然控制阀没有减压阀那么娇气,但是如果经常进水,冲蚀和汽蚀也会导致内部件容易损坏,精度也降低。

F、关键设备进汽管上:(如果条件允许,应该每台用蒸汽的设备前都要装汽水分离器)

1)用直接蒸汽加热加湿的设备前:粮油行业的DTDC、蒸炒锅、汽提塔;饲料行业的制粒机调质器;--保证水分

2)特殊设备:如粮油行业的脱臭塔,若蒸汽中含水,造成真空度难以保证,能耗也增大;如果是一些容易凝固的物料,若蒸汽中含水,当水分蒸发时会吸热,导致物料可能直接凝固了,影响生产不能正常进行。

3)特殊工艺,如轮胎橡胶行业的硫化机,若蒸汽中含水,造成上下模温差过大,导致硫化不均匀、欠硫或过分硫化的问题,成品报废,损失很大。

G、大型换热设备:如蒸发器、喷雾干燥器、烘干机等,可提高换热效率,节能,因为蒸汽含水其热焓值就降低了,水滴中携带的杂质也会在加热盘管表面结垢,降低换热效率,影响升温速度和生产效率,设备寿命也会缩短。

H、压缩空气主管:空气中含水,会导致车间很多使用压缩空气驱动的电气设备和气动阀门产生不可预估的故障,严重影响生产,甚至停工。

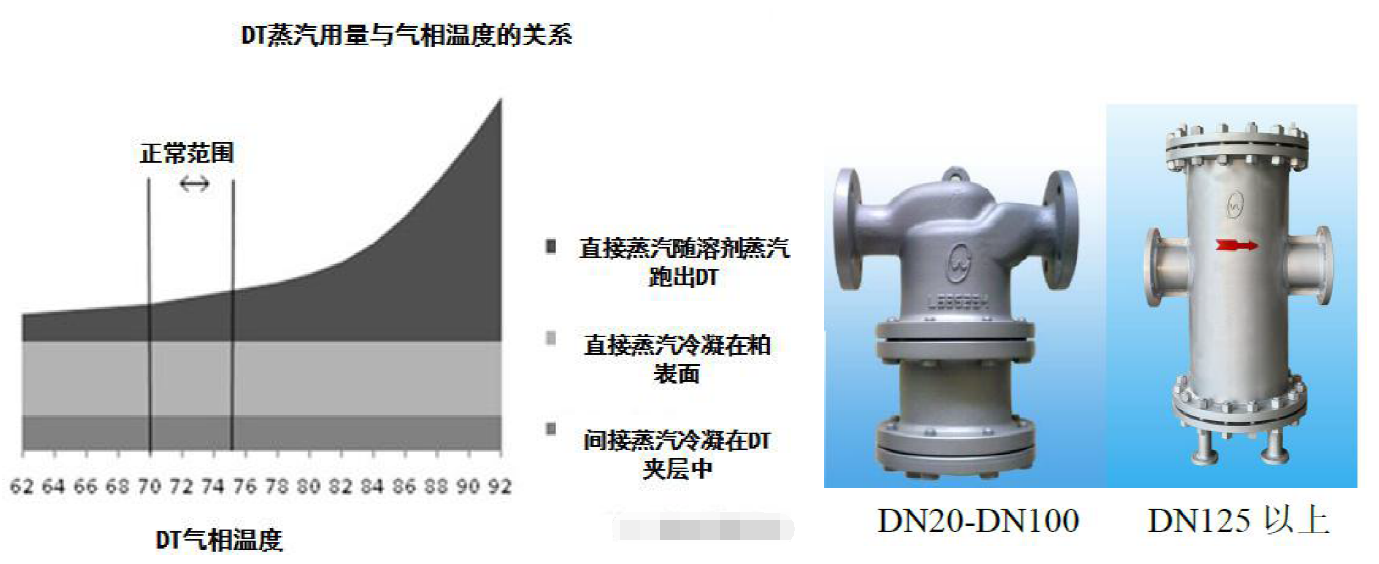

3、为什么蒸脱机DT直接蒸汽层尤其需要加装汽水分离器呢?

DT蒸脱机就属于重要设备,由预脱层、混脱层、直接汽层、抽气层、干燥层和冷却层组成。

通入直接汽层的直接汽量占DT总耗汽量的75%,通常车间供应的直接蒸汽是 9~10 barg 压力饱和蒸汽 (185℃), 经过流量控制阀后,变化为0.35-0.7 barg 压力过热蒸汽 (150-160℃)。因此, 直接蒸汽层的上层表面保持在大约155℃,但是最终蒸脱机内压力要求控制在0.5~1barg内。

DT直接汽量由薄膜气动调节阀根据DT顶部气相温度由PID控制,DT气相温度高时,薄膜气动调节阀开度减小;气相温度低时,薄膜气动调节阀开度相应增加。

相同的出粕残溶条件下,DT气相温度的高低反映了DT蒸汽利用效率的高低。来自直接汽层的蒸汽的大量冷凝提供了足够的表面湿度使正己烷溶剂和水作为共沸混合物进行蒸发。根据AspenPlus数据,水和正己烷沸点分别为100.02℃和68.73℃,两者的混合物具有最低共沸点61.43℃,共沸组成为94.73%的正己烷和5.27%的水蒸气。当气相中正己烷含量小于94%时,正己烷含量越小,混合气的露点越高。实际生产过程中,蒸汽中含水分越低,气相温度控制越低,DT的能耗就越小,通常DT的气相温度为70-72℃,对应的气相组成为91%正己烷和9%的水蒸气。

另一方面,降低蒸汽中的水分,即提高蒸汽干度,有利于提高DT直接汽的汽提蒸馏效果,避免豆粕因大量吸收水分而结团现象,从而提高豆粕质量,降低溶剂消耗。

由此可见,在蒸汽管道上加装汽水分离器,把蒸汽中的水分分离出来,给DT提供高品质的干蒸汽,是非常必要的,近年来,许多油脂人已经开始关注这一技术了,并逐步推进实施,希望大家也重点考虑!

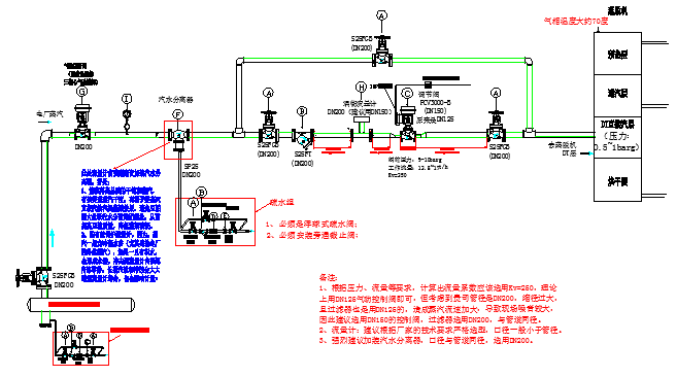

七、关于控制系统的安装

1、一般来说,流量计前端直管段间距至少10倍管径以上,后端间距至少6倍管径以上,根据上述工况,流量计与气动控制阀之间最好保持2米以上。

2、气动控制阀与后面的阀门或设备之间最好10倍管径,或最低1米以上。

3、气动开关切断阀可以安装在汽水分离器的前面或后面。

管路的阀门配置大致为:分汽包--DN150截止阀--DN150气动切断阀---DN150汽水分离器-DN150截止阀DN150过滤器--DN125流量计--DN125气动控制阀--DN150截止阀-DT直接汽层。