在工业生产中,蒸汽的应用领域非常广泛,锅炉几乎出现在每个行业!随之而来的是,国家对于环保的要求也越来越高,燃煤锅炉逐步退出,将以天然气锅炉替代。不管使用哪一类的锅炉,我们都必须要采取各种措施来提高锅炉的热效率,这其中就包括了锅炉排污的回收利用,今天咱们将举例来说明。

一、工况:

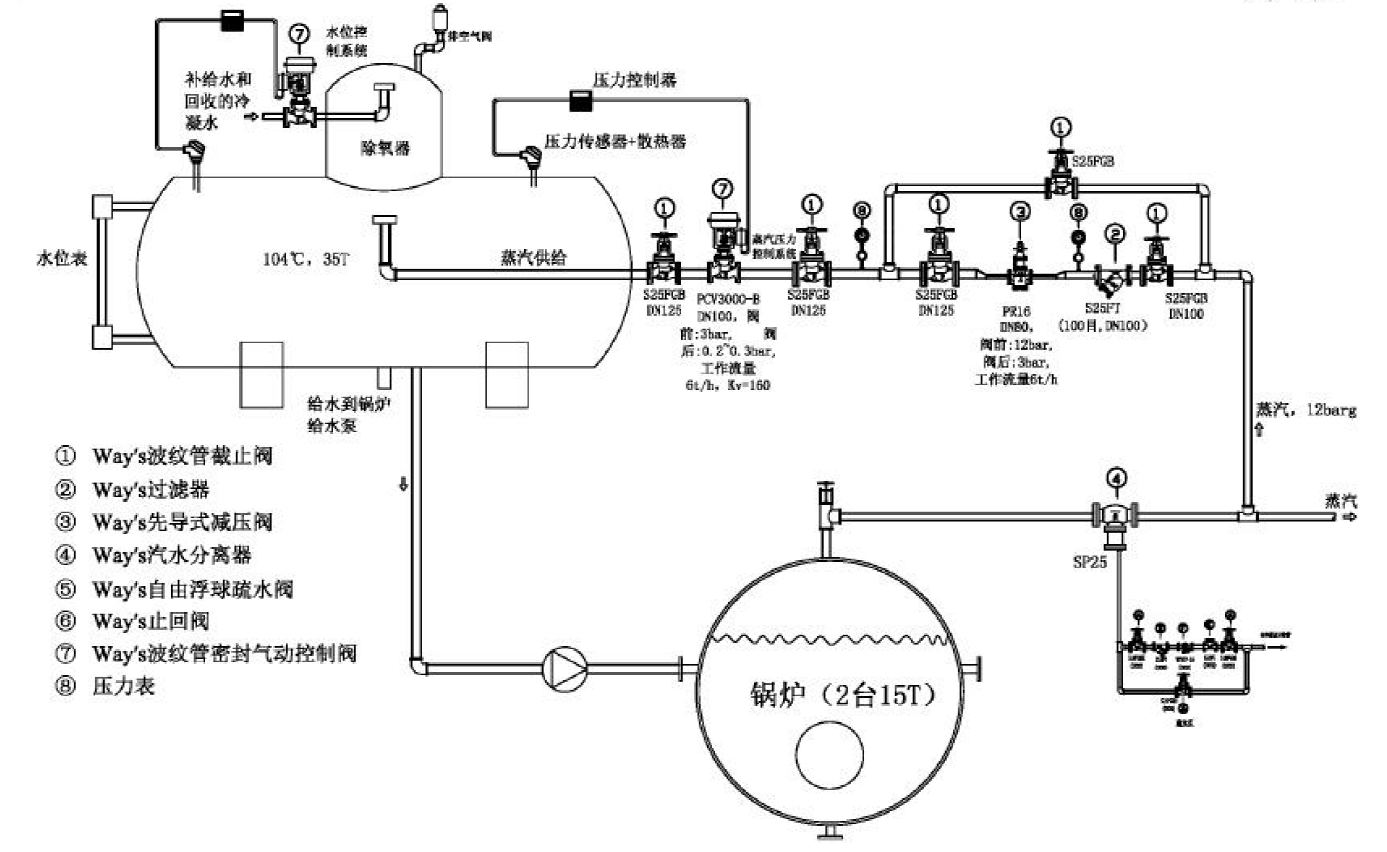

技术参数:2台10T/h+1台4T的锅炉,合计24T,合用一台20T/h的热力除氧器,锅炉蒸汽压力6~7barg,进到除氧器的蒸汽先通过减压阀减到了2barg,减压后需将除氧水箱内温度稳定在104℃,运行压力稳定在0.2Barg,这里是用的气动控制阀来自动控压。水箱的水温,因为回收了车间的高温冷凝水,因此进水温度大约为75℃。

设置了1个定排排污罐和1个连排排污罐,排污水直接通过冷却后直接排走进入地沟,没有回收。

现在希望:节能改造,把锅炉房的排污水回收利用。

二、分析:

锅炉房的节能改造一般从三个方面着手:

1、把手动排污改成自动排污,降低排污量;

2、连排排污水的余热利用;

3、提高除氧器蒸汽系统管理,降低废气排放。

下面就此分别作出说明。

三、锅炉排污的概念

1、为了控制锅炉炉水的水质符合规定的标准,使炉水中杂质保持在一定限度以内,需要从锅炉中不断地排除含盐、碱量较大的炉水和沉积的水渣、污泥、松散状的沉淀物,这个过程就是锅炉排污。排污是锅炉水质管理的一个重要环节,因此,大家必须重视排污,使锅炉系统达到安全运行、减少消耗,节约能源的目的。

2、排污方式

锅炉排污可分为:定期排污和连续排污。

A、定期排污:又叫间断排污或底部排污,其作用是排除积聚在锅炉下部的水渣和磷酸盐处理后所形成的软质沉淀物。定期排污持续时间很短,但排出锅内沉淀物的能力很强。

定排排污口多设置在锅筒的下部及联箱底部,定期排污应当选择在锅炉高水位、低负荷或压火状态时进行排污。在小型锅炉上,通常只装设定期排污。

B、连续排污:也叫表面排污,是连续不断地从汽包锅水表面层将浓度最大的锅水排出。它的作用是降低锅水中的含盐量和碱度,防止炉水浓度过高而影响蒸汽品质,提高蒸汽品质。

连续排污管口一般装在汽包正常水位(即“0”位)下80-100mm处。锅水由于连续不断地蒸发而逐渐浓缩,使水表面附近含盐浓度最高。所以,连续排污管口应安装在锅水浓度最大的区域,以连续排出高浓度锅水,补充以清洁的给水,从而改善锅水品质,排污率一般为蒸发量的5~10%左右。

四、排污管道设计及节能改造建议

1、锅炉底部排污(定排),排污阀宜采用闸阀或截止阀。排污阀的公称直径为DN25~50,额定蒸发量≥1t/h或工作压力≥0.7Mpa的锅炉,排污管应装两个串联的排污阀。

传统设计是1个慢排(用闸阀)+1个快排(高温球阀)组合,可是大家都知道,球阀内的PTFE软密封,长期承受140度以上的高温,容易老化变形,进而磨损加剧,最终导致阀门泄漏。使用寿命很短。闸阀的密封槽内容易积存杂质,闸板关不下去而泄漏,同时外漏也会导致能源的损耗,这是目前工厂常见的、很头疼的问题!!

针对以上问题,广州维远提出了如下两种解决方案:

手动排污:采用1个慢排(用波纹管截止阀S25FGB)+1个快排(快开型波纹管截止阀S25FGB-1)组合。其中快开型波纹管截止阀S25FGB-1,是专门替代高温球阀使用的。

自动排污:采用1个慢排(用波纹管截止阀S25FGB)+1个快排(气动波纹管截止阀S16FGBH-P)组合,配合定时器使用。其中气动波纹管截止阀S16FGBH-P,是专门替代气动球阀使用的。--建议采用自动排污方式,口径选用DN40即可,每8小时自动排污一次,每次30S或1分钟。

底部排污因为排污次数少,一天大约3-4次,有些厂可能1-2次,每次排放时间小于1分钟,一般是4-5S,连续操作几次,因此要求快速排污,把底部污物吸出来,但是排污量比较少,排出来后温度会迅速下降,到达定排排污罐时温度比较低了,如果温度超过40度,则增加冷却水系统。因为定排瞬间流量大,生成的闪蒸蒸汽较多但是时间短,不易回收,这里不考虑回收闪蒸汽,仅仅把排污水与连排的排污水一起,经过疏水阀后一起去换热器给水箱的补水加热。

2、连续排污自动控制系统设计(连排)

锅炉工作过程中,随着蒸汽不断蒸发,炉水里的杂质就留在汽包里,炉水浓度越来越高,这会造成:炉水起泡、汽水共腾等严重问题,因此,必须做好这个炉水表面排污(连排)的工作,合理的排污控制,可以减少锅炉内壁结垢,降低蒸汽中水分,可以得到干度更高的饱和蒸汽,可以减少过度排污,更加节能。排污量过低或过高,都会对锅炉造成非常严重的危害,因此,我们建议采用自动控制系统来排污,探测炉内电导率,依据其变化来调节排污流量。

A、排污量计算:

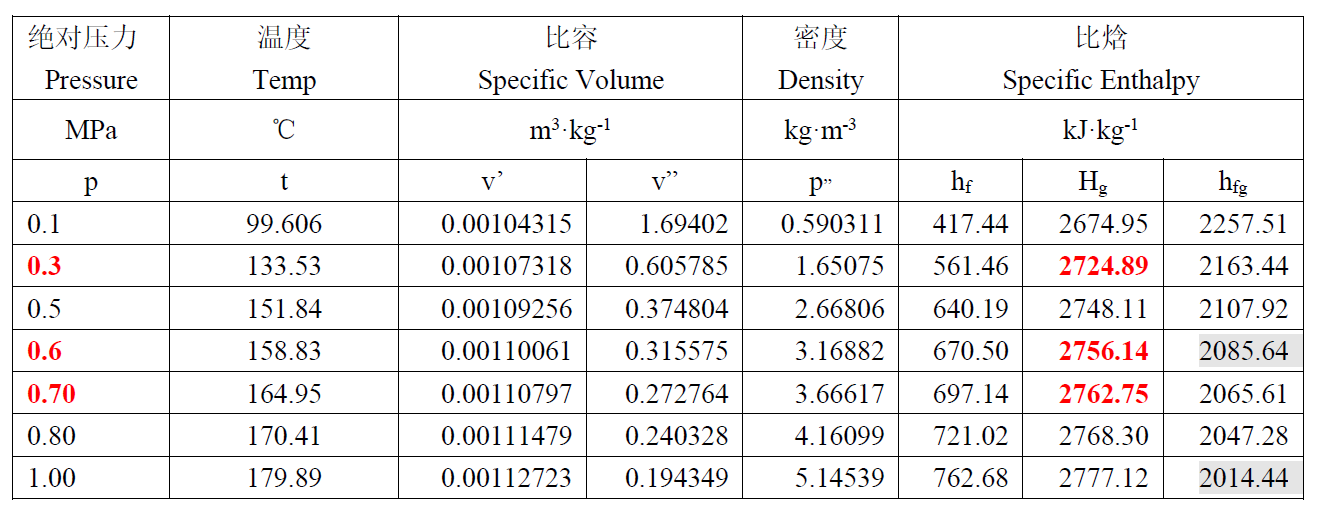

锅炉蒸发量:24T/h,查蒸汽表得知,7barg压力下锅炉饱和水的热焓值=721KJ/Kg

20℃软化给水的焓值=84KJ/Kg

排污量=锅炉蒸发量×排污率

排污率=给水碱度/(锅炉水碱度 - 给水碱度)

当锅炉压力≤2.5MPa时,排污率应控制在10%以内,一般为5~10%之间。

这里我们按6%考虑,则

10T锅炉排污量=10000*6%=600kg/h,4T锅炉排污量=4000*6%=240kg/h,

24T锅炉总排污量=1440kg/h

排污热量=1440kg/h*(721-84)KJ/Kg=917280KJ/h

B、排污管道及气动控制阀选型:

根据上面计算出来的排污水600kg/h,压力7barg,排出来后直接到连排排污罐(实际上是一个闪蒸罐),压力为0.2barg,计算出流量系数Kv=0.22,则选用我们DN20波纹管密封气动控制阀合适,取Kv=4,阀门最大开度为25.73%,属于合理开度。控制阀型号PCV3000-B,DN20,PN16法兰连接,排污管道也选用DN20即可。

C、连续排污罐(扩容器)尺寸的计算

实际上就是一个闪蒸罐,正常设定压力0.2Barg最合适。因为管内压力越低,闪蒸汽越多,热能能被最大化利用;另外,0.2barg压力刚好是除氧器需要的压力,因此这个闪蒸汽可以直接送去除氧器内使用,无需添加其他装置设备。

首先计算一下闪蒸汽的量:

高温饱和水从锅炉出来7barg压力,突然降到闪蒸罐的0.2barg压力,查闪蒸表得知,有13%会闪蒸,因此闪蒸汽=1440*13%=187kg/h,冷凝水=1440-187=1253kg/h。

考虑到排污率的大小有很多不确定的因素,之前只是按照6%考虑的,但设计闪蒸罐时,我们还是建议按照最大10%排污率考虑,因此,闪蒸汽=187*1.7=318Kg/h,冷凝水=1253*1.7=2130kg/h

闪蒸罐内侧面积计算

As=Ms/(ρs*Vs*3600)

其中:As--闪蒸罐内侧面积(m2),Ms--闪蒸汽流量,ρs—闪蒸汽密度,查蒸汽表得知,0.2barg压力时为0.68754kg/m3

Vs—闪蒸汽流速,一般按2m/s考虑

As=318/(0.68754*2*3600)=0.064 m2

(备注:查蒸汽表得知,闪蒸罐内0.2Barg压力时,气体和液体的体积比为1389倍,因此,上面只考虑闪蒸汽的体积,液态冷凝水的体积没有计算,忽略)

计算闪蒸罐内侧直径和高度

一般来说,闪蒸罐的直径-高度比,若水平装,则为2:3(不小于0.5M),

若垂直装,则为2:5(不小于1M)

因为我们这里冷凝水量很大,估计罐体较大,据经验,先设定罐体内侧高度为1M,等会再验算。

As=L*πD2/4,

因此D=[0.064*4/(3.14*1)]∧1/2=0.29M

D:L=0.29:1=0.29,满足要求。

考虑50%余量,然后圆整,因此罐体内径D=Φ450MM,罐体内侧高度L=1.5M。因此闪蒸罐尺寸为:Φ450MM*1.5M

D、闪蒸罐上闪蒸汽管径选择:根据闪蒸汽流量187kg/h,压力0.2barg,流速一般按10m/s考虑,查《管道选型表》得知,闪蒸管道选用DN100合适。

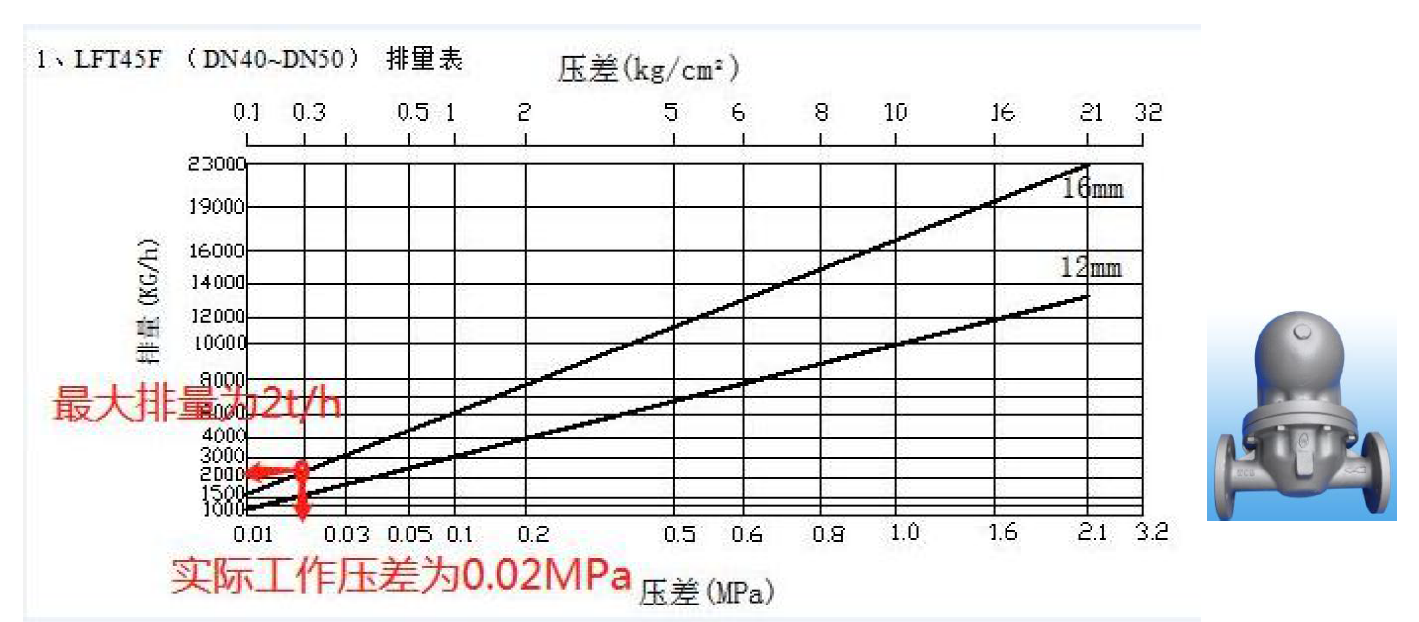

E、连排排污罐底部疏水阀选型:

阀前压力0.2Barg,背压为0(对大气排放,没有回收),冷凝水流量1253kg/h,因此选用我们LFT45F-2,DN50的杠杆浮球疏水阀合适,此型号在0.2barg压差时最大排量可达2t/h。

3、连续排污的节能计算

上面我们提到,自动控制连续排污,排污率按6%考虑,同等工况下,手动连续排污,则排污比例一般至少会有8%,因此采用自动排污可节约的饱和水=24000*2%=480kg/h。

排污热量=480kg/h*721KJ/Kg=346080KJ/h

天然气热值:8500大卡=35615KJ/Kg,天然气价格为3元/立方

相当于多消耗天然气=锅炉多排污的热量 ÷ 燃料热值 ÷ 锅炉效率=346080KJ/h/(35615KJ/Kg*85%)=11.43kg/h

天然气的密度为0.7174Kg/m3

因此相当于多消耗天然气=11.43/0.7174=16m3/h

一天生产20h,一年按300天生产时间算,一年因此要多消耗天然气=16*20*300=96000m3

相当于多消耗天然气的成本=96000*3=28.8万元

从以上的计算可以看出,锅炉连续排污如采用人工手动控制方法,每年将损失很大。

投资回收期:

锅炉选用维远自动控制系统的阀门(包括气动控制排污阀+连排排污罐阀门+疏水系统,没有包含罐体、换热器和水泵等)总投资大约为几万元,仅仅只需要几个月就可以回收成本。即使算上罐体和换热器等整套设备的成本,投资回收期也在1年之内。

五、除氧器系统设计及节能改造建议

1、除氧器需要蒸汽流量的计算:根据蒸汽流量计算公式

锅炉蒸发系数=大气压下的蒸发比焓 / (锅炉压力下的蒸汽比焓-给水的比焓)=2258/(2768-84)=0.84

注:大气压下的蒸发比焓(hfg)=2258kJ/kg 锅炉压力(7barg)下的蒸汽比焓(hg )=2768kJ/kg

给水的比焓(h1)=315kJ/kg---进水温度为75℃(这里是考虑了贵司全部冷凝水和闪蒸汽有回收,水箱给水温度一般可达75℃。如果没有回收,给水水温就是常温20-25℃,那h1=84,这对蒸汽量的计算结果影响很大)

锅炉蒸发量m=24000*0.84=20160kg/h

计算加热除氧器需要的蒸汽量

Q1=m*(h2-h1)/(hg-h2)=20160*(439-315)/(2725-439)=1093kg/h.

式中m = 在最初给水温度时的最大锅炉蒸发量 (kg/h) ---贵司为20T/h的除氧器。

Q = 喷射蒸汽流量 (kg/h);

h1 = 最初温度的水焓 (kJ/kg);--进水温度为75℃,其水焓为315kJ/kg

h2 = 要求的温度下的水焓 (kJ/kg);---要求温度为104℃,其水焓为439kJ/kg

hg = 供应到除氧器前控制阀的蒸汽焓 (kJ/kg)。---蒸汽压力为0.2barg,其蒸汽热焓为2725kJ/kg

2、除氧器蒸汽管路及阀门选型:

因为从连排回收了187kg/h的闪蒸汽,因此只需要从分汽包引进1093-187=906kg/h的蒸汽即可,蒸汽压力6-7barg,查表得知,除氧器主蒸汽管道选用DN50即可。因为以前贵司没有做闪蒸汽回收,估计实际管径应该是DN65。

先通过DN40膜片先导式减压阀(型号DPR16)将压力减到2Barg,然后再用DN65的气动控制阀(型号PCV3000-B,Kv=63,最大开度75.52%),将压力自动调节为0.2barg,且保持此压力恒定,对应里面的温度为104度,确保除氧效果。

控制阀的Kv值选型过大或减压阀选型过大:造成控制精度降低,寿命缩短;

选型过小:即使阀门全部打开,流量也不够,达不到要求的压力。

3、蒸汽泄漏量计算

除氧系统的阀门非常重要,如果减压阀和控制阀损坏,会造成大量的蒸汽从除氧头的排空管排走,造成巨大的能源损失。下面我们计算一下到底浪费会多少蒸汽?

压力0.2barg,排气管DN15,那么根据Napier方程,推导出流量计算公式, 流量(kg/h)=0.4d2( P1+1) 式中d=孔径(mm),P1=表压(Barg),则一年的蒸汽泄漏量=0.4*152*(0.2+1)=108kg/h,一年泄漏=108*20*300=648000kg=648T,蒸汽单价按200元/吨,折算成费用=648*200=12.96万元。

投资回收期:购买整套除氧器系统,价格大约 5万元。因此投资回收期=5万元/12.96万元=0.39年=4.6月,也就是说,仅仅只需四个半月就可回收成本!

(我们想通过上面的数据计算,请贵司尽量多观察车间阀门的使用情况,一旦发现无法控压,或泄漏,都应尽快维修或更换。)

六、附注:蒸汽表(绝对压力=表压+1,因此表压为6bar时,查下表就查0.7MPa)

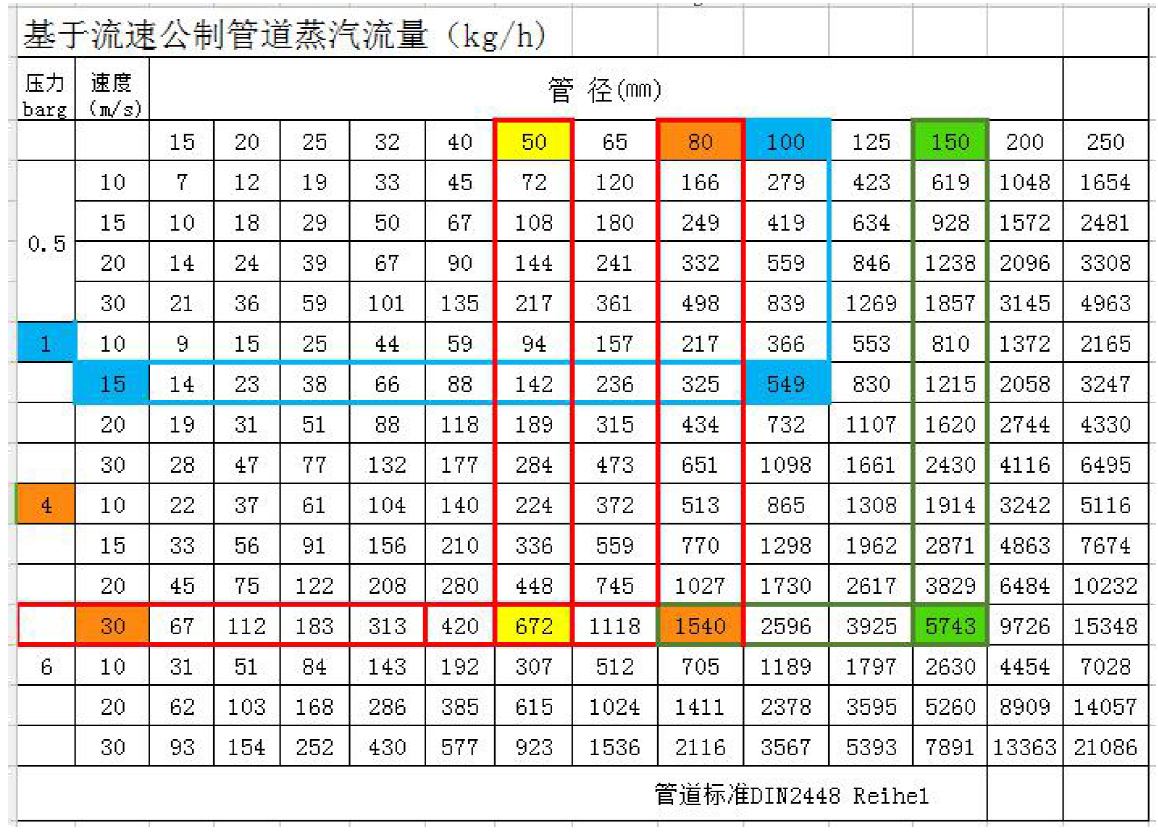

管道选型表:

根据实际蒸汽压力和流量,从下表中查看应该选用多大的管径,一般减压阀前的管道和阀门(包括截止阀和过滤器)选管径时参考30m/s的流速,减压阀后的管道和截止阀选管径时参考20m/s的流速,但是有时后面因为需要扩管的管径太大,所以减压后也可按30m/s流速考虑,只有减压阀后面到设备的距离不是太远,都没有问题。

(下面1barg压力,15m/s流速的,是冷凝水回收管管径选型举例)

(下面4barg压力,30m/s流速的,是蒸汽管管径选型举例)