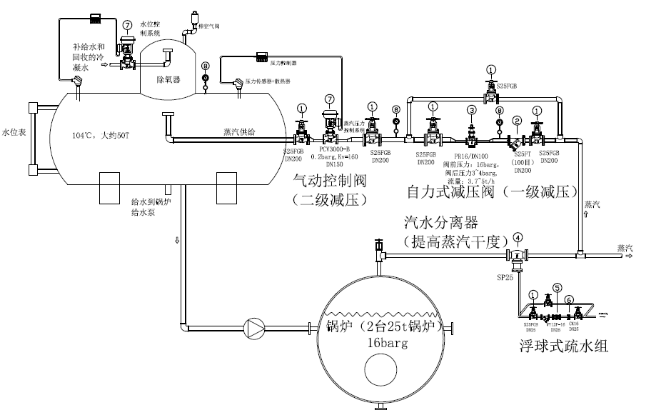

大豆原油精炼需经过脱胶、脱酸、脱色、脱臭四大工艺步骤,脱臭是最后一个工段,其目的是除去有异味的物质、游离脂肪酸及其他微量成分,以生产出保质期较长的油品。

先进的脱臭包括以下不同工段:脱气→加热处理→脱臭/汽提→热量回收/冷却→洗涤过滤。脱臭塔则是一个全新综合脱臭系统,采用最新的蒸汽喷射系统,将不同工段综合在一个塔内进行。

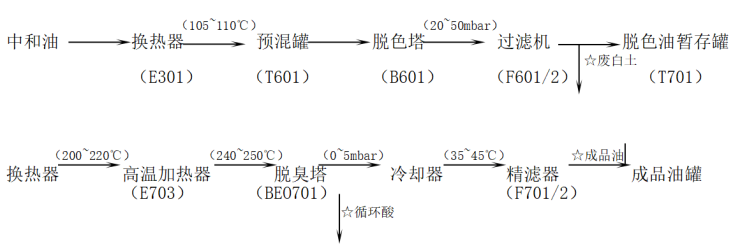

精炼工艺流程图:

一、脱臭工艺及脱臭塔设备说明

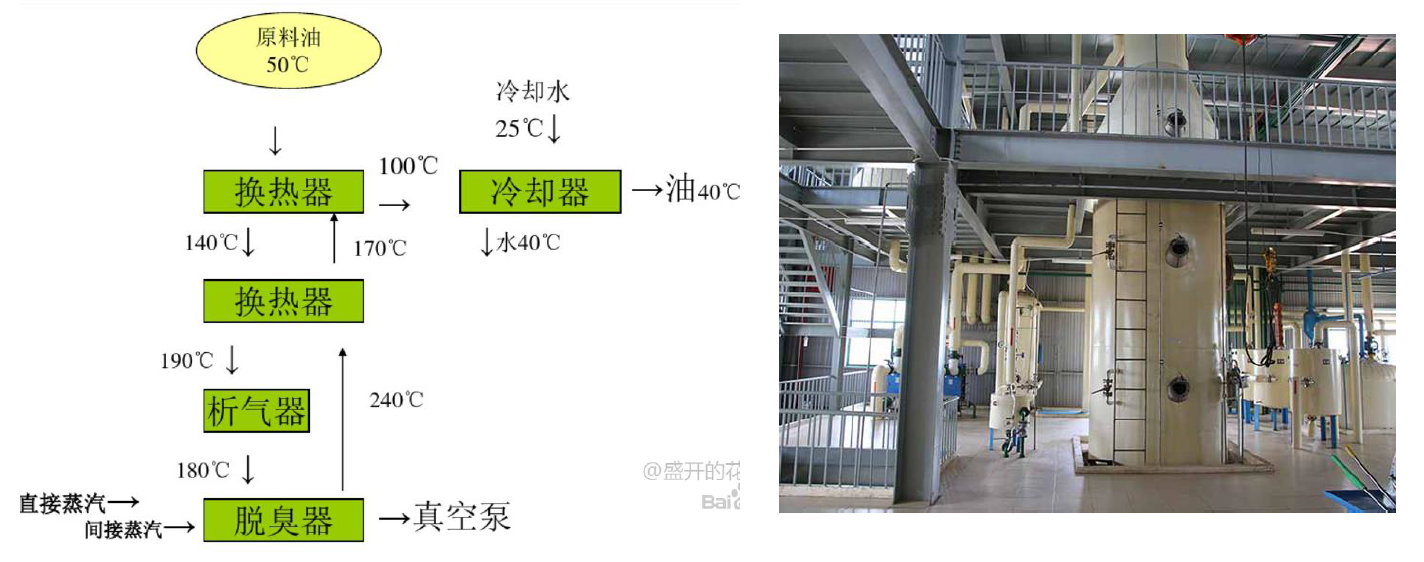

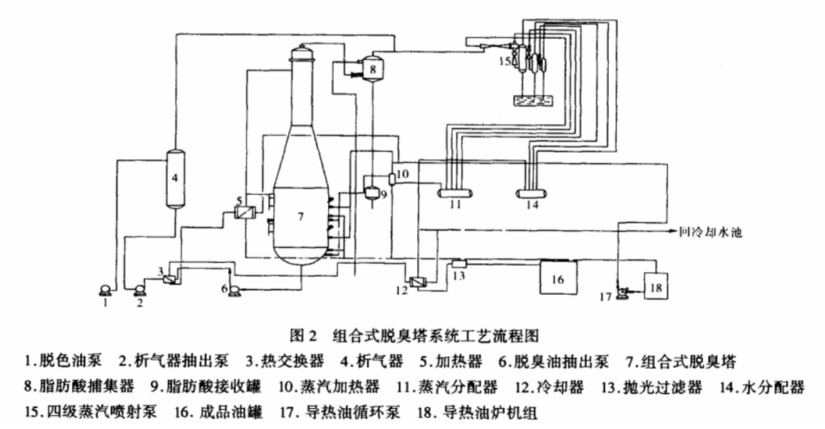

脱臭工艺:是指在真空条件下将直接蒸汽通过油脂而带走一些异味物质。脱色后的油通过泵以恒定的流量泵入0.4kpa高真空度的析气器中,油通过进料管上的多个喷嘴喷出,使油中渗入的少量空气被释放。油从析气器中出来,被泵入油--油热交换器,与从脱臭塔出来的热脱臭油进行热交换,待脱臭油被加热到至少180℃,然后流入290℃的导热油(或高压蒸汽)加热器,被加热到260℃,这个就是高温的待脱臭油,从导热油加热器进入到组合式脱臭塔中,在填料段中用直接蒸汽汽提出脂肪酸和其它相对易挥发的臭味物质(脱酸),再进入板式段脱臭和热脱色。脱酸脱臭后的油从组合式脱臭塔中排出,泵入热交换器与待脱臭油进行热交换,再进入冷却器,被水冷却,冷却后油温不高于70℃,最后通过精滤器后存入成品油储存罐。

脱臭设备:大型工厂的脱臭工段一般都是采用连续组合式脱臭塔,上部为填料段,下部为板式段;有些工厂采用半连续式和连续式脱臭塔;小型工厂采用间歇式脱臭罐。

脱臭工艺流程图:

二、脱臭塔高温油对阀门的要求及选型

脱臭三步骤:析气加热除氧、脱臭、冷却。

1、高温油管路阀门的选型及常见问题

待脱臭油温度大约180℃,脱臭油温度大约260℃,甚至更高,对阀门的要求是:零泄漏、保证卫生安全、寿命长;

问题:传统设计是使用高温球阀,大多数用户的球阀是采用PTFE材质的软密封,长期在高温下使用,容易软化、变形、磨损,导致阀门泄漏关不死,寿命较短。有个别用户采用金属硬密封球阀,可以耐高温,但是密封性能却并不理想,泄漏时有发生,而且价格也很高。另外,高温阀一般都是焊接方式,一旦更换阀门,就需要重新切割焊接,非常麻烦!

分析:

关于球阀PTFE密封圈材质的耐温:无负荷静态时,常规PTFE的最高耐温为180℃,增强型PTFE耐温可达232~260℃,在正常生产有负荷时,耐温会大大降低,一般建议用在120℃以内的工况,高温下使用寿命很短。

关于球阀PTFE密封圈材质的性能:化学性能最稳定的一种高分子材料,耐腐蚀、不粘、自润滑等诸多优势,综合性能最佳,因此称之为“塑料王”,但是其缺点也是非常明显突出,尤其是冷流性,长时间连续使用会发生塑性变形(蠕变),经常会因外界应力被“压扁”等等,作为阀门密封圈,变形后会加剧磨损,进而导致阀门泄漏。虽然增强型PTFE会提高耐温度,能改善部分物理机械性能,甚至改用PEEK等其他材质的密封,但是实际生产中,大家还是发现用球阀寿命太短!!

高温油阀门泄漏的后果:

高温油阀门若关不死,泄漏,将会造成非常严重的后果。首先是安全问题,可能造成对人员或设备的伤害;其次就是可能造成脱臭塔内部胶质磷脂等物质自燃,进而导致火灾;再就是可能造成真空系统破坏,脱臭塔内压力接近正压状态,油脂就高温氧化,高温可能导致着火。

解决:

建议选用不锈钢波纹管截止阀!!!极力建议选用维远品牌的不锈钢波纹管截止阀,确保零泄漏,司太立合金密封面耐高温,寿命很长。

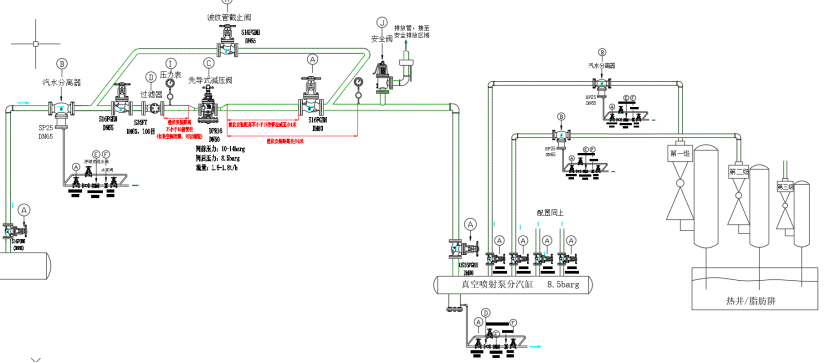

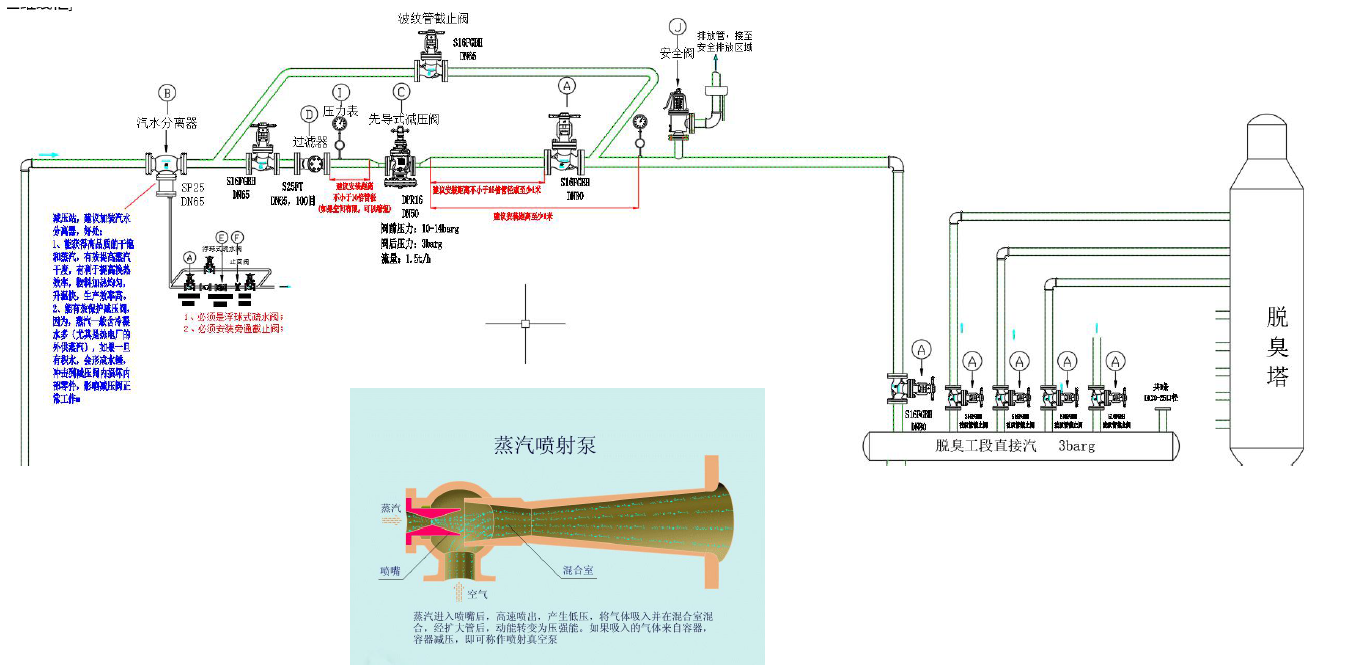

2、真空喷射泵蒸汽系统阀门的选型及常见问题

脱臭塔的真空度一般控制在0.27-0.40kpa,汽提脱臭所需的蒸汽量,是与设备绝对压强成正比例的。要达到高的真空度,则要求阀门关闭严密、长效密封。

以产能600T/D精炼车间为例,传统的大多采用四级蒸汽喷射泵,脱臭真空系统蒸汽消耗量大约占整个精炼车间蒸汽耗量的60%,采用0.5MPa蒸汽,差不多需要4000kg/h。现在一般采用闭路冷冻真空系统,即用二级蒸汽喷射真空泵+1台水环真空泵替代,这个现代新技术新工艺能耗降低了80%!!!当蒸汽压力为0.8MPa时,蒸汽消耗量一般为700kg/h;若压力为0.85MPa,则为750kg/h,若压力为0.9MPa,则为800kg/h。大多数工厂采用0.85-0.9MPa的蒸汽。

真空系统对蒸汽的要求是:

A、蒸汽压力要非常稳定;

B、第一级冷凝器排水温度要控制在20~30℃;

C、蒸汽干度要高,不能含水过多。

对阀门的要求是:减压阀能稳定压力,不能波动;调节排水温度的气动控制阀精度要高,偏差不能太大;汽水分离器的分离效率至少要求在95%以上!

问题及解决办法:

2.1动力蒸汽压力不稳定,造成真空泵的性能不稳定,不能持续保证真空度。--建议采用先导式蒸汽减压阀(或波纹管密封气动减压阀);

2.2 第一级冷凝器排水温度没有自动控制,或者控制不准,影响了蒸汽喷射泵的工作效率;供水不稳定,甚至出现冷却水中断;末级喷射泵的排气口,没有有效的止回阀,若蒸汽突然中断,就会导致系统的真空破坏,造成事故!--建议在蒸汽管道上装波纹管密封气动控制阀,自动控制排水温度,以提高经济效益;

2.3 蒸汽中含水引起真空波动,甚至会抽不起真空,特别是第一级泵拉瓦尔喷嘴喉径很小,对蒸汽品质要求极高,含微量水分都可能引起喷嘴的冰塞,造成开第一级喷射器真空度反而下降或没有作用的问题!!!--建议在分汽包前加装汽水分离器,这一点至关重要!同时要对蒸汽管路严格有效保温,还有疏水阀也要用浮球式的。为取得最佳工作效益,可采用过热5-10度的过热蒸汽,稍微过热一点即可。极力建议选用广州维远回旋式+挡板式二合一的汽水分离器,分离效率高达98%以上!

以前要求直接蒸汽(低压蒸汽)要经过过热处理,现在因为考虑到饱和蒸汽对油脂的降冷作用很小,不再强调蒸汽过热,但是要求蒸汽干燥、不含氧。要严防直接蒸汽把锅炉水带到油中,高温下很容易飞溅,因此务必要增加汽水分离器,严格分离出蒸汽中可能携带的冷凝水,防止炉水盐类或输气管道金属离子混入油中,引起油脂氧化。

另外,蒸汽锅炉也必须设置除氧器,避免蒸汽中带氧。

三、脱臭塔的蒸汽消耗及节能

影响脱臭的四大因素:尽可能高的温度;尽可能低的压力;适量的蒸汽;合理的喷射系统。脱臭过程中,越到后面需要的蒸汽越多,过程终了所耗的蒸汽是刚开始时的10倍。

1、较低的操作压力(真空度)会降低汽提脱臭所需的蒸汽量,如在同样操作温度下,压力1.6kpa时耗汽量是0.8kpa时的2倍,压力3.2kpa时耗汽量是0.8kpa时的4倍,脱臭的时间也是成倍增加。因此,必须尽可能提高设备真空度,最好控制在0.27-0.4kpa,以达到节能目标。

2、汽提脱酸脱臭时,直接蒸汽量(汽提蒸汽量)对于间歇式设备一般为总油量的5~15%,半连续式设备为4.5%,连续式为4%。通常间歇脱臭需要3-8小时,连续脱臭为15-120分钟。因此,选用先进的工艺及设备,也是节能的最重要保障。

汽提脱臭的蒸汽耗量大约为30-50kg/吨油,以600T/天精炼车间,汽提蒸汽需要(30~50)*600/24=750~1250kg/h,大约占系统耗汽的40%;真空系统的蒸汽耗量大约为1100~1800kg/h,占60%,脱臭总蒸汽消耗大约2~3t/h。